Banan zielony rosnący na bananowcu (roślinie zielnej, której w naszym klimacie kuzynem jest kwiat lilii) nigdy na nim nie dojrzeje w sposób naturalny. Jeśli nie zostanie ścięty, a pozostawiony na bananowcu sczernieje i zgnije. Ścięty i oddzielony od rośliny macierzystej samorzutnie po pewnym okresie czasu rozpoczyna proces dojrzewania. Okres od chwili ścięcia banana do momentu rozpoczęcia procesu dojrzewania nosi nazwę zielonego życia (green life). Proces dojrzewania charakteryzuje się wydzielaniem etylenu, zamianą zawartej w bananie skrobi na cukier oraz zmianą koloru skórki banana z zielonej na żółtą. Taki naturalny sposób dojrzewania jest jeszcze ciągle kultywowany w wielu krajach, w których uprawia się banany na potrzeby lokalnego rynku. Rysunek 1 przedstawia zdjęcia zrobione z aktualnie eksploatowanej naturalnej przechowalni – dojrzewalni – hurtowni bananów w Indiach.

Rys.1. Naturalna przechowalnia, dojrzewalnia i punkt handlu hurtowego bananów w Indiach.

Na zmianę sposobu dojrzewania i konstrukcję dojrzewalni przyczynił się niewątpliwie ich transport.

W roku 1961 wprowadzono nowy system transportu bananów. Zamiast transportować duże bananowe kiście (o ciężarze około 40 kg) zaczęto ciąć je na małe kiście o wadze około jednego kilograma i pakować do standardowego kartonowego pudełka (40 x 50 x 24 cm) o wadze około 18,5 kg.

Ten nowy sposób pakowania okazał się bardzo wygodny w transporcie. Znacznemu ułatwieniu uległy prace transportowe, wprowadzono mechanizację transportu kartonów (taśmociągi, palety) lepiej wykorzystywano ładownie statków chłodniowców jak i pojemność ładunkową samochodów transportowych. Szybko zauważono, że aby dobrze wykorzystać objętość kartonu, banan winien być odpowiedniej wielkości i odpowiednio układany. Proces „nauki” pakowania banana do kartonu trwa w packing station około tygodnia i nie wszyscy kończą go pomyślnym egzaminem. Wymagania handlu spowodowały, że warunkiem akceptacji handlowej banana jest jego wielkość i długość posiadanego przez niego „zielonego życie”. Minimalna wielkość banana zapakowanego w kartonie jest na nim wydrukowana, zaś „zielone życie” musi wynosić minimum od 25 do 30 dni.

Szybkość „zużywania” się zielonego życia zależy od temperatury banana i środowiska w jakim się znajduje. Standardowe warunki jakim odpowiada pomiar zielonego życia to temperatura banana 14o C i normalna atmosfera (około 21 % tlenu i 79 % azotu). Wyselekcjonowany banan, zważony, schłodzony, zapakowany do standardowego kartonu jest gotów do drogi. W tak przygotowanym kartonie znajduje się zbiór zielonych bananów pochodzących z różnych kiści o różnym wieku biologicznym ale jednakowej wielkości. Banany, które rosły w dobrych warunkach glebowych, wilgotnościowych, nasłonecznionych szybko osiągnęły wielkość handlową, zostały ścięte jako młode, i posiadają biologicznie długie zielone życie. Te, które rosły w mniej komfortowych warunkach wolniej osiągnęły wymiary handlowe są starsze biologicznie. Czym starszy biologicznie banan tym mniej ma zielonego życia. Kiście biologiczne starsze rozpoczną dojrzewanie jako pierwsze, młodsze później. Sklepy potrzebują jednak bananów o jednakowym kolorze, jednakowej temperaturze i o długim „shelf life” – życiu na półce sklepowej. Ponieważ standardowy „shelf life” wynosi 48 godzin, sklepy najchętniej chcą otrzymywać banany codziennie świeże w uzgodnionym kolorze, temperaturze i ilościach.

W celu zapewnienia właściwiej komunikacji między dojrzewalnikami a handlowcami żółtym bananem, wprowadzona została ujednolicona skala kolorów dojrzewających bananów – rys. 2.

W trakcie procesu dojrzewania zachodzą w bananie bardzo istotne zmiany są to wydzielanie ciepła, dwutlenku węgla, pary wodnej. Na przełomie 2 i 3 doby dojrzewania proces ten jest tak intensywny, że niektórzy nazywają go „eksplozją cieplną”. Gdy skórka banana ma więcej koloru żółtego od zielonego (tak zwany kolor 4) proces dojrzewania uważa się z punktu widzenia dojrzewalni za zakończony. Koncentracja cukru w miąższu takiego banana sięga ponad 20%. Banan tak dojrzały to dalej produkt żywy wymagający dużej dbałości. W zależności od jego temperatury procesy życiowe są nadal kontynuowane z różną szybkością. Najpierw stopniowo zanikają ślady koloru zielonego i banan z czasem staje się całkowicie żółty. W tym okresie powinien on znaleźć swojego klienta – konsumenta. Przez wielu smakoszy taki banan uważany jest za najsmaczniejszy. Obok słodyczy oferuje on całe spektrum doznań smakowych i zapachowych. Jeśli nie znajdzie w tym czasie swego konsumenta to po pewnym czasie zaczynają pojawiać się na jego skórce plamy cukrowe świadczące, że 100% skrobi zamieniło się w cukier. Taki banan jest najsłodszy i takiego banana najbardziej lubią konsumować Japończycy.

Rys. 2. Skala kolorów dojrzewających bananów.

Rys. 2. Skala kolorów dojrzewających bananów.

W praktyce codziennej w Europie nie stykamy się z bananem o stopniu dojrzałości nr. 1. Kolor ten (ciemno zielony) jest wyznacznikiem pełnego zielonego życia w chwili ścięcia go z bananowca. Handlowcy dobrze wiedzą, że najlepiej sprzedają się banany w kolorze 5, żółty z zielonymi końcówkami. Rynek rosyjski natomiast preferuje kolor 6, a japoński nawet 7.

Zadaniem dojrzewalni bananów (Ripening Facility) będzie więc zrealizowanie takiego procesu dojrzewania zielonych bananów aby wszystkie banany znajdujące się w komorze dojrzewalniczej niezależnie od ich wieku biologicznego uzyskały żądany dla handlu kolor i żądaną temperaturę.

Przed komorą dojrzewalniczą stawia się ponadto dodatkowe wymagania jakimi są:

– wysoka jakość i długie życie na półce w sklepie dojrzałego banana (shelf life),

– niska i nieuciążliwa pracochłonność przy załadunku i rozładunku komory dojrzewalniczej,

– generowanie niskich kosztów inwestycyjnych i eksploatacyjnych,

– uwzględnienie proekologicznych rozwiązań urządzenia chłodniczego przy budowie komory dojrzewalniczej.

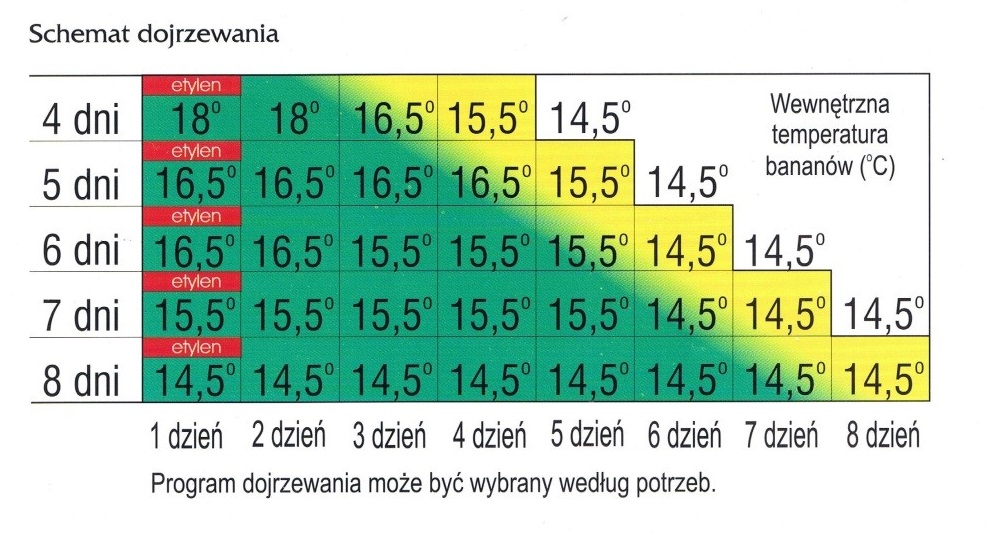

Aby właściwie zaspokoić zapotrzebowanie handlu dużo zależy od pracującego w dojrzewalni dojrzewalnika. Podstawową umiejętnością dobrego dojrzewalnika jest umiejętność dobrania odpowiednich „schodów temperaturowych” by otrzymać banany o żądanym kolorze i temperaturze na wymagany przez handel dzień i godzinę. Rys. 3 przedstawia standardową zmienność temperatury banana dla różnych szybkości dojrzewania. Trzeba jednak zawsze pamiętać, że banany jako produkty naturalne i żywe czasami dość znacznie różnią się od siebie pod względem podatności na proces dojrzewania. Różnice te, takie jak kraj pochodzenia, pora roku w jakiej wzrastały, ilości zielonego życia w chwili zbioru, mają znaczny wpływ na szybkość dojrzewania zielonych bananów.

Rys. 3. Zależność szybkości dojrzewania „standardowych” bananów od temperatury.

Rys. 3. Zależność szybkości dojrzewania „standardowych” bananów od temperatury.

Na przedstawionym schemacie – rys. 3 w pierwszym dniu procesu dojrzewania obok podania wymaganej temperatury banana zaznaczona jest na czerwono informacja – etylen. Oznacza to, że każdy proces dojrzewania rozpoczyna się od podgrzania, wyrównania temperatury bananów

i wpuszczenia do komory naturalnego gazu – etylenu. Gaz ten o wzorze chemicznym C2H4 powoduje „zabicie” ( jak mówią pracownicy) resztek zielonego życia we wszystkich bananach znajdujących się w komorze i rozpoczęcie procesu dojrzewania bananów niezależnie od ich wieku biologicznego. Etylen to węglowodór, gaz naturalny którego wydzielanie towarzyszy praktycznie wszystkim dojrzewającym owocom i warzywom. Najwięcej wydzielają go też owoce i warzywa podczas procesów gnilnych i chorobowych. Dlatego też, podczas pakowania bananów w kartony, zwraca się bardzo dużą uwagę aby do kartonu nie trafiły banany chore bądź uszkodzone, które mogą w czasie transportu stać się źródłem produkcji etylenu i już podczas drogi rozpocząć naturalny proces dojrzewania.

Zależność szybkości dojrzewania od temperatury banana przedstawiono na rys. 3, co wskazuje jak ważny jest proces ujednolicenia temperatury bananów podczas procesu dojrzewania. Jeżeli nie zapewni się jednakowej temperatury bananów na starcie podczas dojrzewania będą one dojrzewać z różnymi szybkościami i w efekcie otrzymamy w kartonie różne kolory banana i różne jego temperatury. Tak dojrzewany banan nie będzie akceptowalny przez handel. Dlatego podstawowym warunkiem dobrego dojrzewania jest utrzymanie jednakowych temperatur w całej masie dojrzewanych bananów. Nie jest to proste o czym przekonało się wielu konstruktorów dojrzewalni. Na dodatek na przestrzeni ostatnich lat ciągle zmieniały się metody transportu bananów i dojrzewalnie musiały te zmiany uwzględniać. Rys. 4 przedstawia europejską dojrzewalnie, w której dojrzewano dostarczone do Europy banany w kiściach.

Rys. 4. Dojrzewalnia bananów dostarczanych w kiściach.

Rys. 4. Dojrzewalnia bananów dostarczanych w kiściach.

Wprowadzona w 1961 nowa technologia transportu bananów szybko zyskała uznanie i została powszechnie zaakceptowana. W efekcie musiały też się zmienić dojrzewalnie bananów.

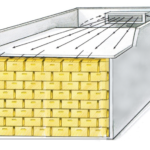

W pierwszych dojrzewalniach kartony układano w tzw. piramidę – rys. 5.

W praktyce to komora chłodnicza wyposażona w ruchomy sufit. W komorze tej załadunek

i rozładunek bananów był realizowany ręcznie. Po załadunku komory opuszczany był na górną warstwę bananów ruchomy sufit, który tworzył kanał rozprowadzający powietrze z chłodnicy powietrza. Powietrze aby zamknąć cyrkulację musiało przepływać kanałami powietrza utworzonymi miedzy kartonami. Na końcu komory, cyrkulujące powietrze było zasysane przez wentylatory chłodnicy i przetłaczane przez chłodnicę. Duża wydajność wentylatorów oraz duża powierzchnia kontaktu cyrkulującego powietrza z każdym kartonem pozwalała uzyskać dużą równomierność temperatury bananów. Dzięki takiemu rozwiązaniu dojrzały banan wykazywał się dużą jednorodnością żądanego koloru i temperatury. Wadą tego typu dojrzewalni była duża pracochłonność, bardzo uciążliwa praca i w wyniku przekładania kartonów, mechaniczne uszkadzanie bananów i utrata ich jakości.

Rys . 5. Dojrzewalnia bananów typu piramida.

Rys . 5. Dojrzewalnia bananów typu piramida.

W celu redukcji bardzo uciążliwej pracochłonności związanej z załadunkiem i rozładunkiem takich komór dojrzewalniczych oraz uszkadzaniami mechanicznymi podczas tych procesów postanowiono paletyzować kartony. Przykłady sposobu paletyzowania w tzw. linię oraz komorę dojrzewalniczą z tak sztaplowanymi bananami przedstawia rys. 6.

Rys. 6. Paleta sztaplowana w linie i komora dojrzewalnicza załadowana tymi paletami.

Zastosowanie paletyzacji spowodowało zmechanizowanie prac załadunkowych i rozładunkowych oraz zmniejszenie uszkodzeń mechanicznych.

Największą wadą tego systemu była niestabilność palet w czasie transportu. Próbowano różnych metod stabilizacji palet z bananami mając na uwadze fakt by nie zmniejszać powierzchni kartonów mających kontakt z cyrkulującym powietrzem w komorze dojrzewalniczej – rys. 7.

Rys.7. Palety sztaplowane w tzw. komin ( w środku widać wolną przestrzeń) oraz block stacking.

Palety przedstawione na rys. 7. są bardziej stabilne niż paleta sztaplowana w linię. Jednak powierzchnia wymiany ciepła między poszczególnymi kartonami a cyrkulującym powietrzem jest dużo mniejsza (w porównaniu do sztaplowania w piramidę czy linię) i niejednakowa.

W efekcie nierównomiernego i dla niektórych kartonów nie wystarczającego odbioru ciepła proces dojrzewania przebiegał z różną szybkością w różnych kartonach. W efekcie tak paletyzowane banany dojrzewały w różnych temperaturach z różną szybkością. Po procesie dojrzewania otrzymywano banany o różnych kolorach i różnych temperaturach. Taki banan z punktu widzenia handlu stał się towarem trudnym do sprzedania i często niepełnowartościowym.

W celu wyeliminowania tych niedogodności opracowano nowy typ sztaplowania bananów na paletach (tight stacking) oraz nowy typ komór dojrzewalniczych, komory ciśnieniowe, specjalnie przystosowane do tego typu palet. Rys. 8 przedstawia nowy sposób sztaplowania kartonów na palecie, a rys. 9 komorę ciśnieniową.

Rys. 8. Paleta typu tight stacking.

Rys. 9. Komora ciśnieniowa typu Cool Care.

W obrębie komory schładzanie i ogrzewanie bananów przez cyrkulujące powietrze (którego temperatura jest utrzymywana przez tradycyjne urządzenie chłodnicze) odbywa się przez ciśnieniowe wymuszenie jego przepływu przez paletę z bananami. Jak widać na zdjęciu nr. 9 zainstalowane

w ścianie oporowej na końcu komory dojrzewalniczej, wentylatory podczas pracy wywołują podciśnienie w korytarzu przykrytym brezentem między paletami z jednej strony oraz nadciśnienie

w przestrzeni nad paletami z drugiej. W konsekwencji cyrkulujące powietrze przeciska się przez kartony, w których znajdują się dojrzewane banany. W celu zoptymalizowania tego przepływu kartony z bananami posiadają w ścianach bocznych specjalne otwory. Ten typ ciśnieniowych komór chłodniczych nosi nazwę komory typu Cool Care. Pewną modyfikację tych komór stanowi rozwiązanie o nazwie Del Monte, w którym wentylatory cyrkulujące powietrze w komorze są jednocześnie wentylatorami chłodnicy powietrza. Należy także dodać, że ten typ sztaplowania poprawił efektywność i jakość transportu. Załadunek komory i ich rozładunek wykonywany jest przy pomocy wózka widłowego. Eliminuje to ciężką pracę fizyczną, nie powodując uszkadzania bananów oraz znacznie przyśpiesza czas załadunku i rozładunku.

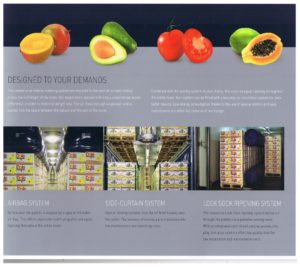

Duża konkurencja na rynku budowy komór dojrzewalniczych powoduje, że proces doskonalenia konstrukcji komór ciśnieniowych był i jest ciągle doskonalony. Dostawcy komór dojrzewalniczych proponują ciągle nowe rozwiązania wskazując na zalety oferowanych rozwiązań i wady dotychczas stosowanych.

I tak za wady systemu Cool Care i Del Monte uważa się, że górny rząd bananów jest narażony na cyrkulujące zimne powietrze opuszczające chłodnicę powietrza. W efekcie górny rząd bananów jest bardziej zielony i chłodniejszy od pozostałych. Ta sama sytuacja dotyczy pierwszych i ostatnich palet.

Jako antidotum, firma Interko zaproponowała inne rozwiązanie komory ciśnieniowej o prostej poprzecznej cyrkulacji powietrza z długimi wzdłużnymi podsufitowymi chłodnicami powietrza –

rys. 10.

Rys.10. Ciśnieniowa komora dojrzewalnicza typu Interko.

Rys.10. Ciśnieniowa komora dojrzewalnicza typu Interko.

O ile rozwiązanie to charakteryzuje się prostą cyrkulacją powietrza, o tyle skomplikowana jest kwestia realizacji różnicy ciśnień cyrkulującego powietrza po obu stronach palet.

Najstarszym rozwiązaniem konstrukcyjnym takiej komory dojrzewalniczej jest wersja z opuszczanym sufitem – rys. 11.

Rys. 11. Ciśnieniowa komora dojrzewalnicza typu Interko z opuszczanym sufitem.

Główną wadą tego systemu jest uzyskanie ciśnieniowej cyrkulacji powietrza w przypadku gdy dostarczone do dojrzewalni palety z bananami nie są identycznej wysokości (różnice kilku centymetrów powodują rozszczelnienie cyrkulacji ciśnieniowej). Problemem jest też realizacja cyrkulacji ciśnieniowej w przypadku niepełnego załadunku komory. Kłopoty z uszczelnieniem przestrzeni nad paletami z bananami rozwiązano przez zastosowanie specjalnych balonów w miejsce opuszczanego sufitu – rys. 12.

Rys. 12. Ciśnieniowa komora dojrzewalnicza typu Interko z doszczelnieniem balonowym.

Rozwiązanie to ma też jednak swoje wady. Jedną z najważniejszych to utrzymanie czystości

doszczelniaczy i ich odporność na rozerwanie (czasami ponad paletę wystają kartonowe narożniki, które mogą powodować przebicie balonu doszczelniającego).

Ostatnio proponuje się dla komór Interko rozwiązanie techniczne z tak zwanymi kurtynami bocznymi – rys. 13.

Rys. 13. Ciśnieniowa komora dojrzewalnicza typu Interko z kurtynami bocznymi.

Rys. 13. Ciśnieniowa komora dojrzewalnicza typu Interko z kurtynami bocznymi.

Rozwiązanie przedstawione na rys. 13 wyposażone jest dodatkowo w doszczelnienia miedzy paletowe.

W komorach typu Interko w osi komory pod sufitem są zainstalowane wentylatorowe chłodnice powietrza. W standardowej komorze dojrzewalniczej mieści się ładunek bananów przywożony przez standardowy samochód chłodnia tzw. TIR. Ładunek ten stanowi 24 palety. Pojemność a właściwie długość komory typu Interko dostosowana do takiego ładunku wynosi prawie 15 m. Ponieważ nie praktykuje się budowy tak długich chłodnic powietrza na ogół instaluje się w komorze 3 chłodnice powietrza. Z punktu zapewnienia ciśnieniowej cyrkulacji powietrza, komorę dzieli się pod względem cyrkulacji powietrza w trzy niezależne obiegi chłodnicze. Takie rozwiązanie pozwala na realizacje dojrzewania przy załadunku 1/3, 2/3, bądź oczywiście całej komory.

W przypadkach gdy nie może być powyższy warunek spełniony, komora dojrzewalnicza jest uzupełniana paletami z pustymi kartonami, które pod względem doszczelnienia cyrkulacji i oporu przepływu powietrza zastępują brakujące palety z bananami.

Obok przedstawionych powyżej klasycznych rozwiązań konstrukcyjnych komór dojrzewalniczych można spotkać wiele różnego typu modyfikacji tych klasycznych rozwiązań. Z bardziej interesujących to rozwiązanie przedstawione na rys. 14 firmy Interko – tzw. lock sock system. System ten jest dość atrakcyjny ze względu na redukcje kosztów i czasu montażu. Idea naśladuje koncepcje dystrybucji klimatyzatorów typu split. Producent dostarcza maksymalnie sprefabrykowane urządzenie chłodnicze a klient końcowy sam montuje je i uruchamia. Rozwiązanie to znacznie obniża koszty związane z montażem. Jest to szczególnie istotne gdy dostawa dotyczy jednej czy dwóch komór na daleko odległe rynki.

Rys. 14. Ciśnieniowa komora dojrzewalnicza firmy Interko typu Lock Sock.

Rys. 14. Ciśnieniowa komora dojrzewalnicza firmy Interko typu Lock Sock.

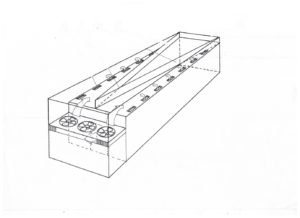

Istotną modyfikacją związaną z budową komór dojrzewalniczych było rozwiązanie techniczne zastosowane po raz pierwszy w 1996 roku . Rozwiązanie to funkcjonuje pod nazwą Chiquita 2000 – rys. 15 i polega na usprawnieniu konstrukcji Del Monte w celu usunięcia wad związanych

z niejednorodnością koloru i temperatury bananów po cyklu dojrzewalniczym. Zastosowano tu jedną dużą poziomą chłodnice powietrza tak zaprojektowaną by wykraplająca się w niej wilgoć miała tendencje do fluidyzacyjnego nawilżania przepływającego przez nią powietrza. W celu ujednolicenia strumienia powietrza przepływającego przez palety zastosowano dystrybutor powietrza, który

z jednej strony równomiernie rozdziela powietrze do wszystkich palet niezależnie od ich położenia

w komorze, z drugiej zaś nie powoduje nadmiernego wychłodzenia wierzchniej warstwy bananów znajdujących się na palecie. Dodatkowo w celu poprawy jakości procesu dojrzewania zastąpiono tradycyjny schodkowy schemat zmiany temperatury bananów podczas procesu dojrzewania (rys.3.) tzw. rampą temperaturową. Zastąpiono tradycyjne chłodzenie typu 100% wydajności on/off bardziej naturalnym chłodzeniem analogowym (dostosowując wydajność chłodnicy powietrza do chwilowego zapotrzebowania). Rozwiązanie to zaowocowało nie tylko niższymi kosztami inwestycyjnym ale też wyższą jakością dojrzałych bananów (równomierny kolor i temperatura w całej masie bananów, mniejsza strata masy z powodu ususzki oraz dłuższe życie na półce w sklepie – shelf life).

Prosta budowa komory, niskie koszty inwestycyjne, łatwy załadunek i wyładunek, łatwość zapewnienia cyrkulacji ciśnieniowej powietrza niezależnie od stopnia załadunku komory oraz wysoka jakość po dojrzewaniu spowodowała szybkie rozpowszechnienie rozwiązania wśród odbiorców bananów Chiquita na całym świecie (rozwiązanie to opracowane przez autora artykułu jest zastrzeżone patentem przez tę firmę).

Rys. 15. Ciśnieniowa komora dojrzewalnicza typu Chiquita 2000.

Rys. 15. Ciśnieniowa komora dojrzewalnicza typu Chiquita 2000.

Obecnie na najważniejszych rynkach bananowych świata stosuje się transport zielonych, dojrzewanie i dystrybucję żółtych bananów tylko w postaci jednostek spaletyzowanych na paletach typu tight stacking. Dlatego też wszystkie dojrzewalnie są dostosowane do dojrzewania tylko tak spaletyzowanych bananów. W dużych i bardzo dużych dojrzewalniach często buduje się komory dojrzewalnicze dwu a nawet trzy poziomowe – rys 16 .

Rys. 16. Ciśnieniowe komory dojrzewalnicze dwu i trzy poziomowe.

Firmy dostarczające na rynki banany ciągle poszukują nowych rozwiązań dostarczania swoich produktów mając na uwadze obniżenie kosztów dostawy, dojrzewania oraz zapewnienie jak najwyższej jakości banana. W ostatnich latach czynione są, z powodzeniem, próby posługiwania się

w procesie dojrzewania jednostką jaką jest kontener chłodniczy a nie paleta. Stanowi on nie tylko jednostkę transportową ale także dojrzewalnię w czasie transportu. Efektem takiego wykorzystania kontenera jest skrócenie czasu od zbioru banana do punktu sprzedaży a więc do konsumenta, a to zawsze zaowocuje wyższą jakością banana – rys.17.

Rys. 17. Dojrzewanie bananów w kontenerach podczas ich transportu.

Rys. 17. Dojrzewanie bananów w kontenerach podczas ich transportu.

Ponieważ czasokres użytkowania morskich kontenerów chłodniczych w transporcie morskim jest ograniczony powstała koncepcja dalszego użytkowania wycofanych z eksploatacji kontenerów dla celów dojrzewalniczych. Wiele z wycofanych z eksploatacji morskich kontenerów z punktu widzenia chłodniczego to ciągle sprawne komory chłodnicze. Takie kontenery po odpowiedniej adaptacji cieszą się dość dużą popularnością jako komory dojrzewalnicze w niezbyt bogatych krajach – rys. 18.

- A) B) C)

Rys. 18. Wykorzystanie wycofanych z eksploatacji morskich kontenerów chłodniczych jako komory dojrzewalnicze. A – dojrzewalnia typu piramida, B – Dojrzewania na paletach typu tight stacking,

C- dojrzewalnia kontenerowa. Kontenery znajdują się na zewnątrz budynku dojrzewalni.

Artykuł ten w skrócie przedstawia historię rozwoju konstrukcji bananowych komór dojrzewalniczych. Ostatnim z wymogów jaki obecnie stawia się przed dobrą dojrzewalnią to problem ograniczenia emisji gazów cieplarnianych. Głównym problemem jest zanik warstwy ozonowej (ODP – Ozon Depletion Potential) oraz rosnący efekt cieplarniany (GWP – Global Warming Potential) . Apele środowisk naukowych i ekologów o rozwiązanie tego problemu nie we wszystkich krajach znalazły uznanie. Wspólnota Europejska podjęła działania mające na celu rozwiązanie tego problemu. Czynniki chłodnicze R12, R22, R502 zostały praktycznie wycofane i zastąpione czynnikami o zerowej wartości ODP. Parlament Unii Europejskiej i Rada Europy 17 maja 2006 roku uchwaliły rozporządzenie „ w sprawie niektórych fluorowanych gazów cieplarnianych” , a 19 grudnia 2007 roku wydane zostało Rozporządzenie Komisji Wspólny Europejskiej ustanawiające zgodnie

z rozporządzeniem (WE) Parlamentu Europejskiego i Rady standardowe wymogi w zakresie kontroli szczelności w odniesieniu do stacjonarnych urządzeń chłodniczych i klimatyzacyjnych oraz pomp ciepła zawierających niektóre fluorowane gazy cieplarniane.

Celem podjętych działań jest redukcja emisji gazów cieplarnianych do roku 2030 o 70%

w porównaniu do roku 1990. Tan ambitny cel ma zostać zrealizowany dwu torowo. Po pierwsze poprzez skoncentrowanie się na działaniach profilaktycznych mających poprawić stan techniczny już pracujących instalacji chłodniczych zawierających fluorowany gaz cieplarniany. Na mocy odpowiednich ustaw krajowych (w Polsce ustawa z dnia 15 maja 2015 roku o substancjach zubożających warstwę ozonową oraz o niektórych fluorowanych gazach cieplarnianych Dz. U. z dnia 25 czerwca 2015 r. poz. 881) został wprowadzony Centralny Rejestr Operatorów na mocy którego wszystkie urządzenia chłodnicze zawierające więcej niż 3 kg fluorowanego czynnika chłodniczego podlegają rejestracji i systematycznej kontroli pod kątem szczelności dokonywanej przez certyfikowany personel certyfikowanych firm chłodniczych. Dokumenty wyraźnie określają jak taką kontrolę należy przeprowadzić, jaką wiedzę powinna posiadać osoba wykonująca kontrolę, w co powinna być wyposażona i gdzie umieścić informacje na temat przeprowadzonej kontroli bądź naprawy. Podjęte działania mają ograniczyć emisje fluorowanych czynników chłodniczych znajdujących się w już pracujących urządzeniach. Jednocześnie podjęto działania zmierzające do stosowania czynników naturalnych oraz czynników syntetycznych o niższych wartościach GWP.

Drugim sposobem osiągnięcia celu jest spowodowanie by przy budowie nowych instalacji chłodniczych w dojrzewalniach zminimalizować ilość czynnika chłodniczego poprzez np. budowę instalacji chłodniczych z pośrednim obiegiem chłodniczym. Wysokie temperatury czynnika pośredniego pozwalają na stosowanie wody jako czynnik pośredni. W krajach, w których występują niskie temperatury zewnętrzne przez dłuższe okresy czasu stosuje się naturalne chłodzenie czynnika pośredniego (free cooling) cieczy o obniżonej temperaturze zamarzania (glikole, solanki, roztwory chemiczne, itp.). W takich rozwiązaniach technicznych czynnik chłodniczy występuje tylko

w chłodnicy cieczy pośredniej tzw. chillerze. Ilość czynnika chłodniczego użytego w układach pośrednich jest często wielokrotnie mniejsza w porównaniu do rozwiązań z pośrednim odparowaniem. Chillery są produkowane przez bardzo wyspecjalizowane zakłady, które gwarantują wysoką jakość wykonania (i szczelność w okresie eksploatacji) jak i optymalną konstrukcję. Zastosowanie chillerów z czynnikiem pośrednim o niskiej temperaturze zamarzania pozwala na instalowanie chillerów poza budynkiem dojrzewalni co znowu pozwala na zastosowanie naturalnych czynników chłodniczych typu amoniak czy propan. Oba te czynniki to czynniki o bardzo niskiej wartości GWP, ale ich stosowanie wymaga określonych warunków bezpieczeństwa. Ich palność oraz szkodliwe oddziaływanie na organizm ludzki w przypadku amoniaku stawia specjalne wymagania przy ich stosowaniu. Zalety, zwłaszcza propanu powinny skłonić inwestorów na jego zastosowanie

w nowych konstrukcjach.

Zastosowanie dwutlenku węgla jako naturalnego czynnika chłodniczego z racji wysokich temperatur chłodzenia nie będzie w dojrzewalniach bananów szerzej stosowany. Alternatywnym rozwiązaniem

(w układach chłodniczych bezpośredniego odparowania) jest zastosowanie nowych syntetycznych czynników chłodniczych o niskim GWP (olefiny). Czynniki typu R1234xy, czy R1234yf są jednak czynnikami lekko palnymi i ich zastosowanie wymaga wnikliwej analizy w każdym przypadku.

Na razie ich powszechne zastosowanie ogranicza się do przemysłu samochodowego, ale i tam jest grupa ich przeciwników.

Co do przyszłości, po prostu czas pokaże.

Artykuł ten w dużym skrócie przedstawia historię rozwoju konstrukcji komór dojrzewalniczych. Oddzielny artykuł poświęcony będzie wyposażeniu technologicznemu komór, które również

w ostatnich latach ulegało systematycznemu doskonaleniu i rozwojowi.

Autor:

dr inż. Grzegorz MIZERA

Instytut Maszyn Przepływowych im. Roberta Szewalskiego

Polskiej Akademii Nauk w Gdańsku.