Najnowsze dojrzewalnie z najlepszym wyposażeniem, do których dostarczane są najlepszej jakości zielone banany nie zawsze są gwarancją wysokiej jakości żółtych bananów na sklepowej półce. Można to porównać z jazdą samochodem. Najnowszy samochód nie zapewni bezpiecznego dotarcia do celu podroży gdy kierowca nie zna zasad ruchu drogowego.

Bardzo ważnym jest aby pracownicy dojrzewalni bananów znali i przestrzegali specjalnie opracowane dla ich dojrzewalni procedury SOP (Standard Operation Procedures), Standardowe Procedury Operacyjne. Opracowanie i wdrożenie do stosowania takich procedur jest jednym z filarów zapewnienia prawidłowego działania zakładu w ramach programu GMP (Good Manufacturing Practice), Dobra Praktyka Produkcyjna. Posiadanie SOP, zaznajomienie z nimi pracowników dojrzewalni, przestrzeganie ich właściwej realizacji na każdym etapie procesu dojrzewania, oraz kontrola przez kierownictwo jest gwarantem właściwego dojrzewania bananów. Procedury te można ciągle aktualizować, wzbogacać o zdobyte doświadczenie o wprowadzane nowości techniczne

i organizacyjne. Takie podejście do organizacji procesu dojrzewania bananów powoduje, że zbiór procedur SOP i wdrożenie go do stosowania w praktyce jest jedyną właściwą metodą pracy

w dojrzewalni. Opieranie się tylko na wiedzy i doświadczeniu jednego czy dwóch dojrzewalników nie jest rozwiązaniem optymalnym ani bezpiecznym dla dojrzewalni i samych bananów. Oczywiście wiedza i doświadczenie dojrzewalników jest bardzo ważna zarówno w codziennej praktyce jak również przy opracowywaniu i aktualizacji zakładowych SOP.

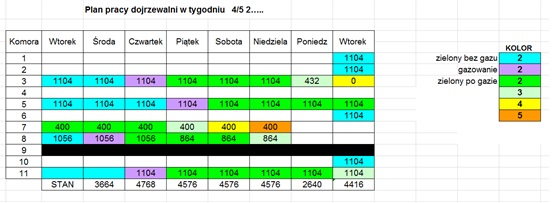

Dojrzewalnik ściśle współpracuje z zakładowymi służbami trudniącymi się zakupem zielonych bananów oraz handlowcami zajmującymi się zbytem żółtych bananów. Muszą wiec oni pracować na wspólnym planie pracy. Jak mówi stare porzekadło dojrzewalnicze „bez właściwego planowania nie ma właściwego dojrzewania”. W zależności od wielkości dojrzewalni, specyfiki dostawców

i odbiorców bananów, wyposażenia, doświadczenia załogi proces planowania dojrzewania przyjmuje różną postać. Przykład takiego planowania przedstawia rys. 1.

Rys. 1. Przykład planowania dojrzewania przy pomocy arkusza Excel

Przy tak sprecyzowaniu zadania, każda partia zielonego banana dostarczonego do dojrzewalni podlega procesowi „obróbki” zgodnie z zakładowymi procedurami SOP. Dlatego to dla każdej dostawy zielonego banana zakładana jest indywidualna Karta Rejestracji Wykonanych Procedur Technologicznych – rys. 2. W tabeli tej karty, zapisywane są wszelkie informacje związane

z dostarczonymi zielonymi bananami istotne z punktu widzenia ich ilości i jakości. Tak więc rozładunek zielonych bananów dostarczonych do dojrzewalni samochodami chłodniami lub kontenerami musi odbywać się zgodnie z zakładowymi procedurami SOP. Osoba odpowiedzialna za rozładunek poświadcza jego wykonanie poprzez wypełnienie pkt 1. Punkt 2 to realizacja szczegółowa kontroli dostarczonych palet, kartonów i bananów. Kontrola ta realizuje zasadę od ogółu do szczegółu i polega na sprawdzeniu kondycji palet, kartonów i otrzymanych bananów. Jakie standardy winny spełniać palety, kartony i zielone banany opisują odpowiednie specyfikacje opracowywane przez dostawców (np. Chiquita opracowała Market Performance Guide). W tych też specyfikacjach precyzyjnie określa się wzorce i definiuje występujące w praktyce problemy. Kontrola szczegółowa polega na ocenie kondycji bananów w kartonach, które w czasie transportu mogły być narażone na ekstremalne warunki temperaturowe (znajdowały się koło agregatu chłodniczo – grzewczego i drzwi). Zgodnie z odpowiednim SOP zawartość każdego kartonu jest szczegółowo poddawana kontroli pod względem: pierwszego wrażanie po rozpakowaniu (first impression), defektów jakościowych bananów i ich zdolności dojrzewalniczej. Dokładny opis przeprowadzania tej kontroli, dopuszczalność występowania pewnych drobnych uszkodzeń jest również bardzo precyzyjnie opisana w odpowiednich specyfikacjach dostawcy.

Rys. 2. Karta Rejestracji Wykonanych Procedur Technologicznych – wzór autora.

W wyniku tak przeprowadzonej kontroli pracownik dojrzewalni ocenia z jednej strony, jakość produktu i jego temperaturę z drugiej zaś określa tzw. „zdolność dojrzewalniczą”, czyli czy banan będzie szybko dojrzewał czy „opornie” – powoli. Obie te informacje są bardzo ważne, pierwsza czy towar podlega reklamacji, a druga jaki cykl dojrzewania zaprogramować.

Kolejne czynności SOP jakie są wykonywane w dojrzewalni to rozcinanie folii banavac (jeśli w takiej folii były banany dostarczone) i etykietowanie kartonów. Te proste czynności powinny być wykonywane zgodnie z opisanymi zakładowymi SOP.

Następna realizowana procedura SOP to załadunek komory dojrzewalniczej. Specyfika przechowywania i dojrzewania bananów zapakowanych w kartonach wymaga zastosowania tzw. ciśnieniowego przedmuchu powietrza. W praktyce należy z palet bananowych stworzyć szczelną przegrodę, przez którą jak przez filtr musi przenikać cyrkulujące powietrze. Ponieważ w praktyce nie wszystkie palety są idealnie proste (a czasami nawet różnią się wysokością) proces ich właściwego ustawiania w komorze nie jest ani łatwy ani prosty. Wymaga to sporego doświadczenia i umiejętności aby zapewnić warunki ciśnieniowego chłodzenia i dojrzewania. Po wykonaniu załadunku komory, kierownik odpowiedzialny za realizacje procesu dojrzewania, osobiści kontroluje stan załadowanej komory.

W przypadku stwierdzenia przy kontroli zielonych bananów dużego rozrzutu temperatur to zgodnie

z zakładową procedurą SOP przeprowadza się, przed rozpoczęciem procesu ich dojrzewania, proces wyrównania temperatur (Equalization). Proces ten jest przez niektórych dojrzewalników pomijany co jest bardzo dużym błędem i powoduje, że banany dojrzewają nierównomiernie (duży rozrzut temperatur i koloru). Po wyrównaniu temperatur, w trakcie którego realizowane jest wentylowanie komory, banany są gotowe do rozpoczęcia procesu dojrzewania.

Planowanie przebiegu procesu dojrzewania musi uwzględniać z jednej strony podatność bananów na proces dojrzewania z drugiej zaś na jaki dzień i na jaki stopień w skali kolorów banan ma dojrzeć. Planowanie dojrzewania jak i rejestracja jego przebiegu jest realizowane w karcie przedstawionej na rys. 3.

Rys. 3. Karta planowania i rejestracji procesu dojrzewania – wzór autora.

W trakcie procesu dojrzewania każda komora winna być kontrolowana co około 12 godzin

z wyjątkiem okresu gazowania. Podczas kontroli zgodnie z procedurą opisaną w SOP poddaje się dojrzewane banany oględzinom oraz mierzy się ich temperaturę. Czynności te mają za zadanie wczesne wykrycie ewentualnych nieprawidłowości spowodowanych niewłaściwą pracą wyposażenia technicznego jak i niewłaściwym przebiegiem procesu dojrzewania. Kontrola taka dokonywana bezpośrednio na dojrzewanym bananie pozwala na natychmiastowe podjęcie działań naprawczych bądź też przyśpieszenia lub wyhamowywania szybkości przebiegu procesu dojrzewania.

Jak mówią starzy dojrzewalnicy cyt. ”podczas takiej kontroli banan prawdę ci powie czy wszystko jest ok z komorą i bananem”. W praktyce żaden nawet najbardziej rozbudowany system komputerowego nadzoru procesem dojrzewania nie zwalnia dojrzewalnika od osobistej kontroli co 12 godzin. Delikatność bananów i ich koszty pozyskania są tak duże, że tylko doświadczone ludzkie oko jest

w stanie dokonać właściwej oceny przebiegu procesu dojrzewania. Tematowi „co robić” gdy zauważaliśmy nieprawidłowości podczas takiej kontroli, poświęcony jest specjalny poradnik.

Dojrzały banan dla odbiorcy to banan o kolorze 3 – 4, temperaturze 14-15 oC i błyszczącej skórce. Transport żółtego banana do miejsca sprzedaży ze względu na miękkość pulpy banana winien być możliwie delikatny i krótki.

W sklepie banana nie powinien być przechowywany w zbyt niskich temperaturach ponieważ traci atrakcyjny wygląd. Temperatura poniżej 13 oC może powodować ciemnienie skórki tzw. UD (Under Peel Discoloration).

Oddzielny problem to problem związany z ekspozycją bananów w sklepie. W krajach o większych tradycjach bananowych klient wymaga banana właściwej jakości i profesjonalnej jego ekspozycji

w sklepie rys. 4.

Rys. 4. Ekspozycja bananów w niemieckim supermarkecie – fot. Banafood

Dla klientów w krajach mniej zamożnych, miedzy innymi w Polsce najważniejszym atutem jest jednak jego cena – rys. 5. Do właściwej ekspozycji nie przywiązuje się uwagi.

Rys. 5. Ekspozycja bananów w polskim supermarkecie – fot. autora

Trzeba jednak wziąć pod uwagę to, że banan delikatny żywy produkt, sprzedawany w takich warunkach, gdy każdy przebiera go w poszukiwaniu najładniejszego szybko ulega mechanicznym uszkodzeniom. Niektórzy handlowcy szacują, że przy takiej ekspozycji straty wynoszą około 10%. Często wiec banan nie tylko nie chce sam „wskoczyć do wózka” z zakupami ale wymusza na sprzedawcy by jego „atutem handlowym” była niska cena. A to nie służy bananowemu interesowi.

Autor:

dr inż. Grzegorz MIZERA banana.mizera.pl

Instytut Maszyn Przepływowych im. Roberta Szewalskiego Polskiej Akademii Nauk w Gdańsku.