Konstrukcja i wyposażenie dojrzewalni ma na celu zapewnienie uzyskania najwyższej jakości dojrzałych bananów przy racjonalnym nakładzie pracy i energii. Komory dojrzewalnicze wyposaża się nie tylko w urządzenie chłodnicze i grzewcze ale też w instalacje etylenowania i wentylacji. Sterowaniem pracą tych urządzeń i instalacji zajmują się rożnego typu sterowniki.

Opracowany i powszechnie obecnie stosowany schemat dojrzewania był kiedyś realizowany ręcznie przez dojrzewalnika. Codziennie zgodnie z tym schematem dojrzewalnik zmieniał nastawę standardowego termostatu chłodniczo – grzewczego. Termostat ten na zasadzie on/off utrzymywał żądaną temperaturę wykorzystując bądź to instalację chłodniczą bądź grzewczą. W pierwszym dniu procesu zgodnie z wymaganiami technologicznymi dojrzewalnik wpuszczał ręcznie gaz do komory dojrzewalniczej. W kolejne dni procesu dojrzewania zmieniał nastawę termostatu oraz dwa razy dziennie wentylował komorę poprzez jej otwieranie.

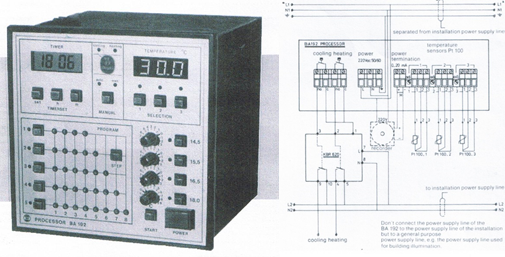

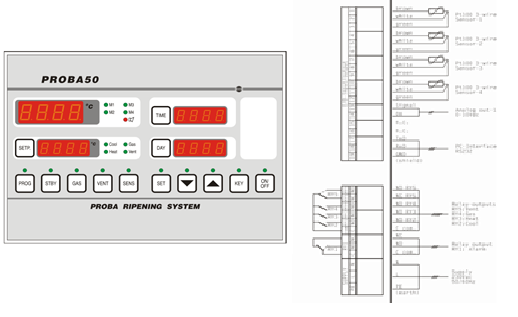

Stosunkowo szybko z pomocą dojrzewalnikowi pośpieszyli producenci termostatów produkując termostat połączony z zegarem. Taki termostat samoistnie zmieniał swoją nastawę zgodnie z jednym z standardowych zaprogramowanych cykli dojrzewalniczych. Przykład takiego termostatu przedstawia rys. 1.

Rys. 1. Termostat bananowy BA -192. Widok na panel sterowniczy i schemat podłączeń elektrycznych

Rys. 1. Termostat bananowy BA -192. Widok na panel sterowniczy i schemat podłączeń elektrycznych

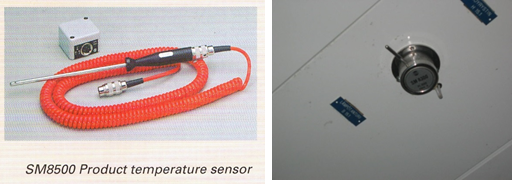

Termostat ten pozwala na zdalne mierzenie temperatury bananów w trzech reprezentatywnych kartonach przy pomocy czujek typu PT-100 (rys. 2), wybierać dowolny program dojrzewalniczy (od 4 do 8 dni), na bieżąco odczytywać czas przebiegu procesu, wybierać czujkę „prowadzącą” zmiany temperatury bananów w komorze, korygować proces przez podnoszenie lub opuszczanie temperatury standardowej. Na wyjściu sterownika (output) znajdują się dwa styki on/off oraz wyjście analogowe do rejestracji temperatury banana. Wyjścia te sterują pracą urządzenia chłodniczego i urządzenia grzewczego.

Rys. 2. Sensor do pomiaru temperatury bananów (PT 100 lub PT 1000) i powietrza.

Rys. 2. Sensor do pomiaru temperatury bananów (PT 100 lub PT 1000) i powietrza.

Sterownik nie sterował ani procesem etylenowania ani procesem wentylacji. Czynności te były nadal wykonywane ręcznie, bądź realizował je zespół przekaźników czasowych w szafach zasilająco – sterowniczych. Następna generacja sterownika już uwzględniała te potrzeby – rys. 3.

Rys. 3. Sterownik pracy komory dojrzewalniczej typu Proba 50. Wyposażony już w wyjście do sterowania procesem etylenowania i wentylacji.

Rys. 3. Sterownik pracy komory dojrzewalniczej typu Proba 50. Wyposażony już w wyjście do sterowania procesem etylenowania i wentylacji.

Sterowniki Proba 50 przeznaczone są głównie do komór typu Cool Care i Del Monte wyposażonych

w jedną chłodnicę powietrza.

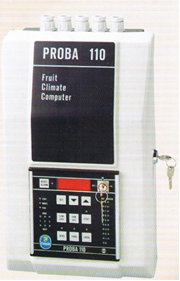

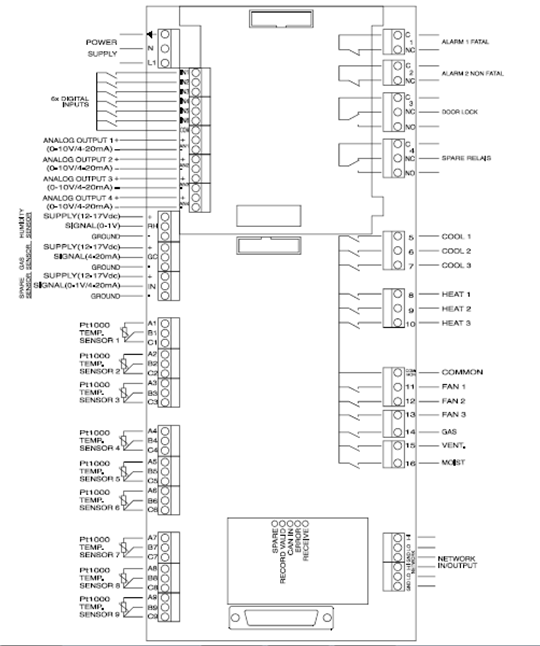

Dla komór typu Interko gdzie występują 3 chłodnice powietrza opracowano specjalną konstrukcje sterownika Proba 110 – rys. 4.

Sterownik Proba 110 jest przez wielu użytkowników nazywany komputerem dojrzewalniczym z racji wyposażenia go w wiele dodatkowych funkcji. Schemat elektryczny wejść i wyjść sterownika przedstawia rysunek 5.

Rys. 5. Schemat podłaczeń elektrycznych do sterownika Proba 110.

Rys. 5. Schemat podłaczeń elektrycznych do sterownika Proba 110.

Do sterownika tego można podłączyć 9 sensorów temperaturowych PT1000, sensor pomiaru koncentracji etylenu, sensor pomiaru wilgotności. Jest też przewidziane wejście na sensor zapasowy (np. pomiaru CO2) oraz 6 wejść cyfrowych. Zgodnie z wymaganiami komór, Interko posiada osobne sterowanie każdą chłodnicą tak w procesie chłodzenia jak i grzania oraz możliwością ich wyłączania gdy komora nie jest w pełni załadowana. Dodatkowo Proba 110 ma wyjścia dla dwóch poziomów alarmów, blokadę otwieranie drzwi w okresie gazowania, 4 wyjścia analogowe, podłączenie do sieci komputerowej oraz dodatkowe wyjście zapasowe. W przypadku gdy dojrzewalnia jest wyposażonaw kilka komór dojrzewalniczych możliwe jest umieszczenie sterowników w jednym miejscu – rys. 6

a cały ich zestaw można obsługiwać zdalnie za pośrednictwem interfejsu Proba 120 – rys. 7 przez zdalny komputer – rys. 8. Komputer prowadzi rejestrację procesu dojrzewania, którą można w każdej chwili przeglądać i w razie potrzeby wydrukować.

Rys. 6. Zestaw sterowników Proba 110 i interface Proba 120.

Rys. 6. Zestaw sterowników Proba 110 i interface Proba 120.

Rys. 7. Komputer zdalnie obsługujący zestaw sterowników Proba 110.

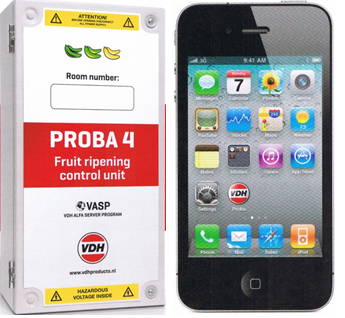

Najnowsze rozwiązanie sterowników serii Proba, Proba 4 – rys. 8. rezygnuje z możliwości tradycyjnego wprowadzania danych z klawiatury sterownika. Obsługa jego odbywa się bądź

z klawiatury komputera bądź za pomocą personalnego urządzenia mobilnego.

Komunikacja między komputerem czy personalnym urządzeniem mobilnym jest zorganizowana

w bardzo prosty sposób – rys. 9.

Rys. 8. Sterownik Proba 4 i urządzenie mobilne z programem do jego obsługi.

Rys. 8. Sterownik Proba 4 i urządzenie mobilne z programem do jego obsługi.

Rys. 9. Wizualizacja procesu dojrzewania realizowanego przez sterownik Proba 4.

Rys. 9. Wizualizacja procesu dojrzewania realizowanego przez sterownik Proba 4.

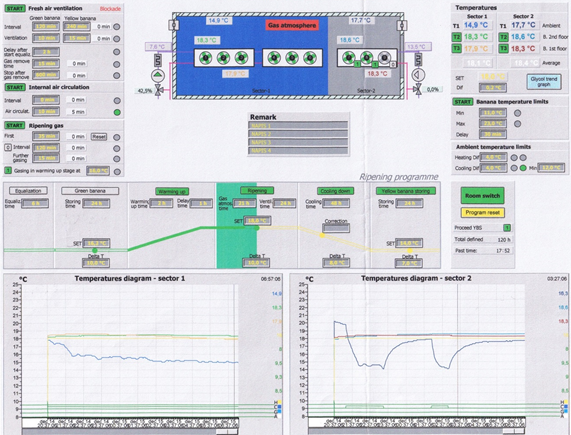

Wdrożenie rozwiązania Chiquita 2000 w 1996 roku (o czym była mowa w poprzednim artykule) zbiegło się w czasie z upowszechnianiem sterowników swobodnie programowanych z coraz szerszym stosowaniem przemysłowych komputerów do sterowania pracą instalacji dojrzewalni bananów. Rozwiązania te dały możliwość opracowywania indywidualnych programów sterowniczych dla poszczególnych klientów jak również realizacji chłodzenia analogowego w miejsce tradycyjnego on/off poprzez stosowanie bardzo przyjaznej bananom rampy temperaturowej podczas ich dojrzewania. Sterowniki te pozwalają na sterowanie nie tylko procesem dojrzewania ale też pracą całego urządzenia chłodniczo – grzewczego.

Taka technika sterowania pozwala na zdalną obsługę dojrzewalni, zdalny monitoring, ciągłą rejestrację parametrów pracującego urządzenia i procesu dojrzewania jak i realizację praktycznie 24 godzinnego nadzoru.

Przykład wizualizacji pracy dojrzewalni bananów sterowanej przy pomocy komputera przemysłowego przedstawia rys. 10.

Rys. 10. Monitoring pracy dojrzewalni sterowanej komputerem przemysłowym.

Rys. 10. Monitoring pracy dojrzewalni sterowanej komputerem przemysłowym.

Nowoczesne programy sterownicze typu fazzy czy sieci neuronowych pozwalają na realizację nie tylko bardzo indywidualnych programów dojrzewalniczych ale także realizować je przy niskich kosztach eksploatacyjnych.

Utrzymanie właściwiej temperatury bananów w dojrzewalniach jest ważnym ale nie jedynym parametrem, który wymaga stałej kontroli. Przeprowadzony w sposób prawidłowy proces dojrzewania oraz wentylacji komór dojrzewalniczych jest gwarantem wysokiej jakości dojrzałych bananów.

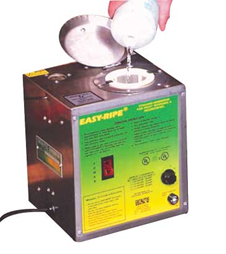

O roli etylenu w procesie dojrzewania wspomniano już wcześniej. Obecnie w dojrzewalniach stosuje się praktycznie dwa różne źródła etylenu. Jedno, to generator etylenu rys. 19.

Zasada pracy generatora etylenu polega na bezwodnym spalaniu alkoholu w obecności katalizatora. Ponieważ etylen jest gazem palnym a przy 2,6 % stężeniu z powietrzem wybuchowym należy zwrócić szczególną uwagę żeby w komorze, w której odbywa się etylenowanie nie nastąpiło przekroczenie tego stężenia. W praktyce uważa się, że stężenie na poziomie 400 – 600 ppm utrzymywane przez 24 godziny jest stężeniem optymalnym podczas procesu etylenowania.

Drugim źródłem etylenu w dojrzewalni bananów może być użycie mieszaniny gazu składającego się

z 96 % azotu i 4% etylenu. Mieszanina ta nazywana „banarg” jest mieszaniną bezpieczną, dostarczaną do dojrzewalni w typowych butlach ciśnieniowych pod ciśnieniem do 200 atmosfer rys. 12.

Rys. 12. Butla ciśnieniowa z mieszaniną 96% azotu i 4% etylenu – „banarg” wraz z reduktoremi rotametrem.

Rys. 12. Butla ciśnieniowa z mieszaniną 96% azotu i 4% etylenu – „banarg” wraz z reduktoremi rotametrem.

Do dużych dojrzewalni „banarg” jest dostarczany w tak zwanych wiązkach, a do jego rozprężania służą specjalne stacje redukcyjne – rys. 13.

Rys. 13. Wiązka butli z gazem „banarg pod ciśnieniem 200 atm. oraz specjalna stacja jego rozprężania.

Rys. 13. Wiązka butli z gazem „banarg pod ciśnieniem 200 atm. oraz specjalna stacja jego rozprężania.

Ponieważ z analizy kosztów etylenowania gazem „banarg” wynika, że największy udział w kosztach ma transport i dzierżawa butli to w niektórych szczególnie dużych dojrzewalniach stosuje się małe wytwórnie gazu „banarg”, które funkcjonują tylko dla potrzeb danej dojrzewalni. Uzyskany

z powietrza azot w dojrzewalniczej wytwornicy azotu jest mieszany z czystym etylenem dostarczanym z wytwórni gazów technicznych w butlach pod wysokim ciśnieniem. Rozwiązanie to znacznie obniża koszty związane z transportem gazu „banarg”.

Podejmowane były również próby używania czystego etylenu bez azotu do etylenowania komór

z bananami. Rozwiązanie to eliminowało wytwornicę azotu. Jednak jak się okazało w praktyce rozwiązanie to nie zapewniło bezpiecznej eksploatacji dojrzewalni. Z powodu powstania niekontrolowanej mieszaniny ponad 3% etylenu w powietrzu nastąpił jej wybuch a eksperyment ten zakończył się zniszczeniem całej dojrzewalni.

Niezależnie od metody etylenowania ważne jest by koncentracja etylenu była podczas całego procesu dojrzewania na właściwym poziomie. Wymagania technologiczne określa się w zależności od techniki dozowania etylenu.

Stosując generator etylenu w procesie gazowania używa się jeden litr płynu do gazowania dla komory dojrzewalniczej na 24 palety z bananami. Nowoczesny gazogenerator generuje stosunkowo duże stężenie etylenu w okresie początkowym, a następnie zmniejsza swoją wydajność, którą utrzymuje przez okres 18 godzin. Przez ostatnie 6 godzin okresu gazowania generator już nie pracuje. Właściwie dobrana wydajność gazogeneratora zapewnia, że przez cały okres pierwszych 18 godzin gazowania koncentracja etylenu jest na poziomie 600- 400 ppm, a pod koniec 24-ro godzinnego etylenowania osiąga poziom 150 ppm, który jest równy koncentracji etylenu produkowanego już przez same dojrzewające banany.

Rozwiązania wykorzystujące gaz „banarg” są realizowane w dwojaki sposób.

Pierwszy prosty i najstarszy polegający na wpuszczania do komory dojrzewalniczej gazu „banarg” przez okres 30 minut strumieniem, który spowoduje wzrost stężenia etylenu do poziomu 1000 ppm. Taki początkowy poziom etylenu jest gwarantem, że w standardowej gazoszczelnej komorze dojrzewalniczej poziom etylenu w przeciągu 24 godzin nie spadnie poniżej 150 ppm.

Drugi sposób regulacji polega na zainstalowaniu w komorze dojrzewalniczej sensora pomiaru koncentracji etylenu – rys. 14. Sensor ten mierzy koncentrację etylenu, a współpracujący z nim sterownik otwiera bądź zamyka zawór elektromagnetycznego, który dopuszcza gaz „banarg” do komory dojrzewalniczej w ilości potrzebnej do utrzymania poziomu 400 – 600 ppm.

Rys. 14. Sensor koncentracji etylenu.

Rys. 14. Sensor koncentracji etylenu.

System nie tylko optymalizuje zużycie gazu „banarg” ale pośrednio w oparciu o zużycie tego gazu sygnalizuje stan szczelności (gazowej) komory dojrzewalniczej. Trzeba tu jednak zaznaczyć, że instalowane czujniki pomiaru koncentracji etylenu wymagają 6 miesięcznej kalibracji.

24 godzinny okres etylenowania kończy się intensywnym procesem wentylacji komory dojrzewalniczej. W tym też celu każda komora dojrzewalnicza winna być wyposażona w system wentylacji. Jego zadaniem jest utrzymywanie na właściwym poziomie koncentracji tlenu i dwutlenku węgla podczas procesu dojrzewania. Zbyt wysoka koncentracja CO2 i zbyt niska koncentracja O2 powoduje zahamowanie procesu dojrzewania, mętnienie skórki banana a w przypadkach ekstremalnych może spowodować beztlenowe oddychanie dojrzewających bananów a skrobia zamiast w cukier zmieniać się będzie w alkohol często o bardzo nieprzyjemnym octowym zapachu

i smaku. Dlatego podczas całego procesu przechowywania i dojrzewania bananów konieczne jest ich systematyczne wentylowanie. W wyniku wieloletnich doświadczeń uważa się, że optymalna ilość wentylowanego powietrza podczas jednego cyklu wentylacji wynosi dwukrotną objętość pustej komory. Cykl wentylowania powinien trwać około 30 minut i być powtarzany co 12 godzin.

W trakcie etylenowania nie wentyluje się komory dojrzewalniczej. Niektórzy po zakończenie cyklu etylenowania preferują wykonanie podwójnej wentylacji. Świeże powietrze do wentylacji komory zasysane jest z przestrzeni budynku dojrzewalni, a zużyte jest wytłaczane na zewnątrz budynku poprzez układ kanałów wentylacyjnych – rys. 15.

Rys. 15. Instalacja wentylacji komór dojrzewalniczych. Z lewej wlot powietrza świeżego do komory,z prawej wylot powietrza na zewnątrz dojrzewalni.

Rys. 15. Instalacja wentylacji komór dojrzewalniczych. Z lewej wlot powietrza świeżego do komory,z prawej wylot powietrza na zewnątrz dojrzewalni.

Znane są przypadki sterowania procesem wentylacji przy pomocy sensora pomiaru koncentracji CO2 rys. 16 ale rozwiązanie to jest stosowane sporadycznie.

Rys. 16. Sensor pomiaru koncentracji CO2 w powietrzu komory dojrzewalniczej firmy Vaisala.

Rys. 16. Sensor pomiaru koncentracji CO2 w powietrzu komory dojrzewalniczej firmy Vaisala.

Instalacje etylenowania i wentylacji zapewniają realizację cyklu dojrzewania bananów zgodnie

z technologicznymi wymaganiami.

W niektórych komorach dojrzewalniczych zwłaszcza wyposażonych w małe chłodnice powietrza stosowany jest układ nawilżania sterowany czujnikiem wilgotności – rys. 17.

Rys. 17. Czujnik wilgotności względnej.

Rys. 17. Czujnik wilgotności względnej.

W artykule opisano najważniejsze wyposażenie komór dojrzewalniczych bananów. Zawarte w nim informacje nie wyczerpują poruszanych w nim zagadnień. Autor miał możliwość zapoznać się

z wieloma rozwiązaniami technicznymi i technologiami dojrzewania bananów na wielu rynkach europejskich i nie tylko. O ile można spotkać w literaturze fachowej materiały dotyczące biologii banana o tyle sprawy związane z budową dojrzewalni, wyposażeniem i technologią dojrzewania nie są tematami poruszanymi i opisywanymi szerzej. Wynika to pewnie z faktu, że rynek budowy dojrzewalni jest niezbyt dużym rynkiem i ujawnianie „sekretów” osłabia własną konkurencyjność.

W efekcie nie zawsze banany dojrzewają w optymalnych warunkach co czasami widać w sklepach.

Autor:

dr inż. Grzegorz MIZERA

Instytut Maszyn Przepływowych im. Roberta Szewalskiego Polskiej Akademii Nauk w Gdańsku.